- Duración: 194 horas

- Año: 2022

- Participantes: La Salle Berrozpe + Lea Artibai + Iurreta + Izarraitz + Balbino e hijos SL.

- Industria 4.0 y Fabricación Avanzada

Objetivos del proyecto

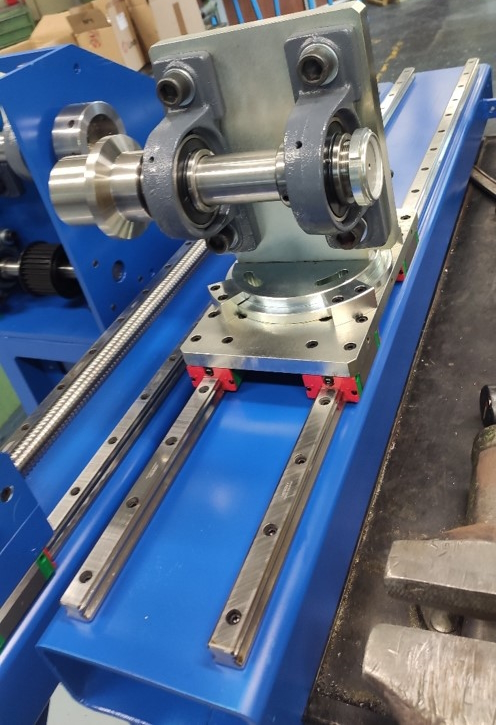

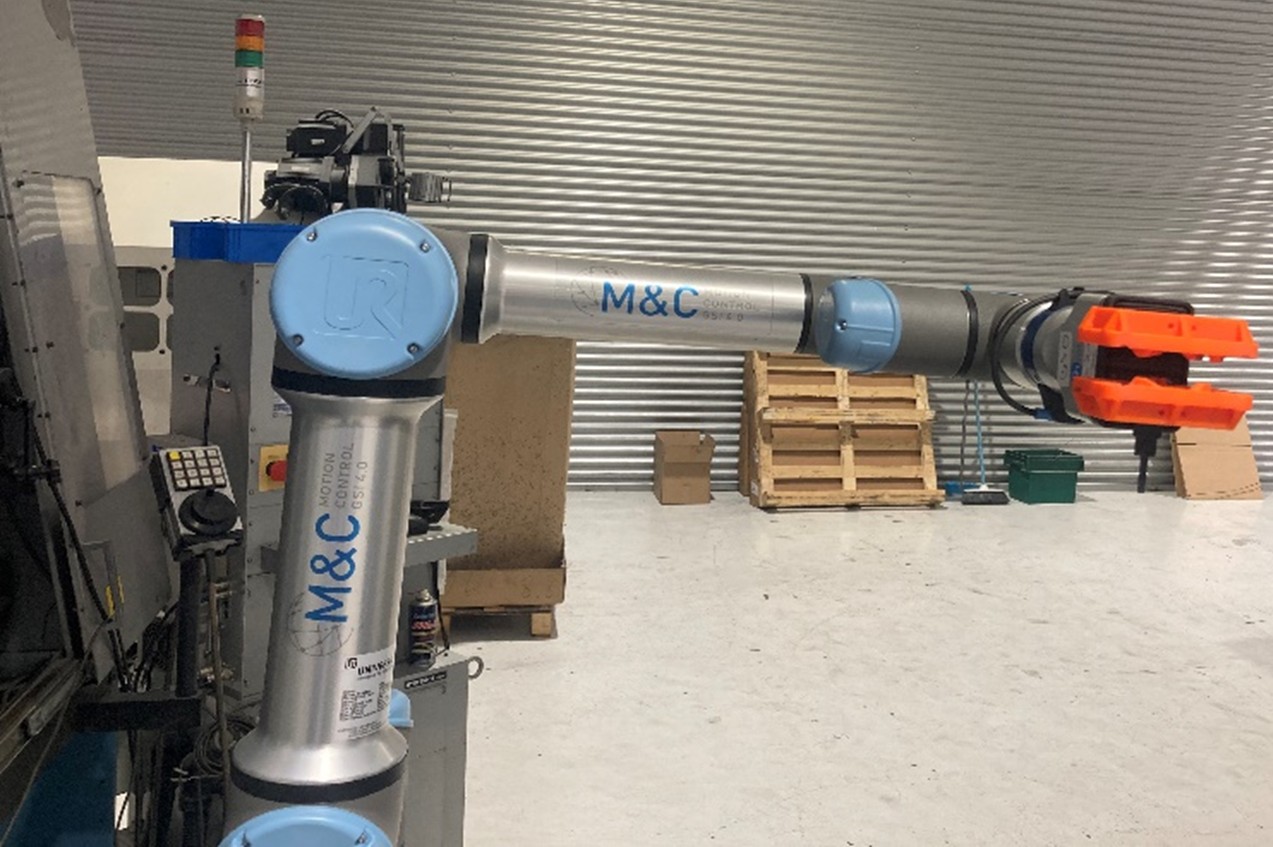

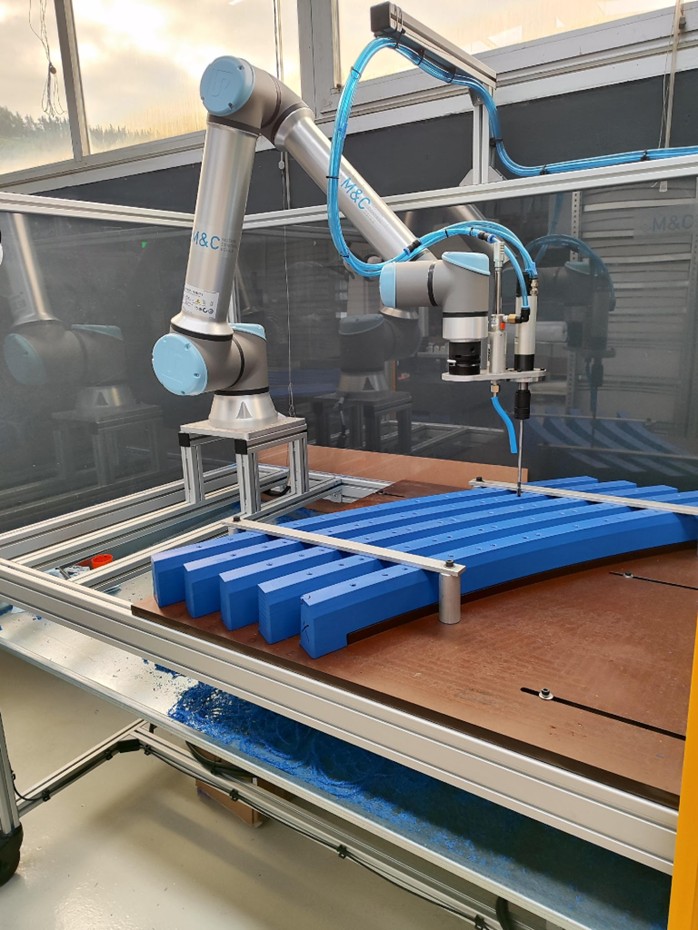

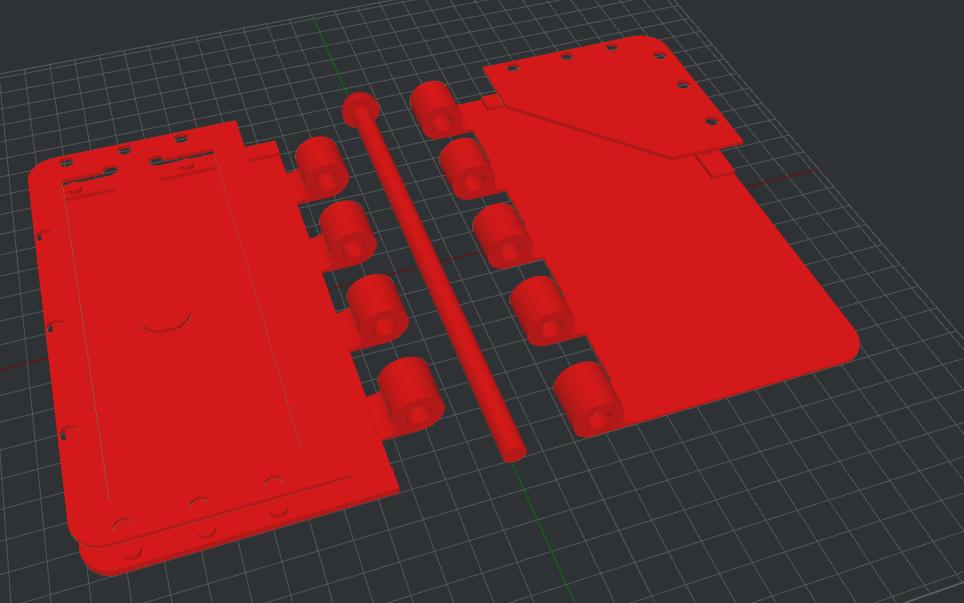

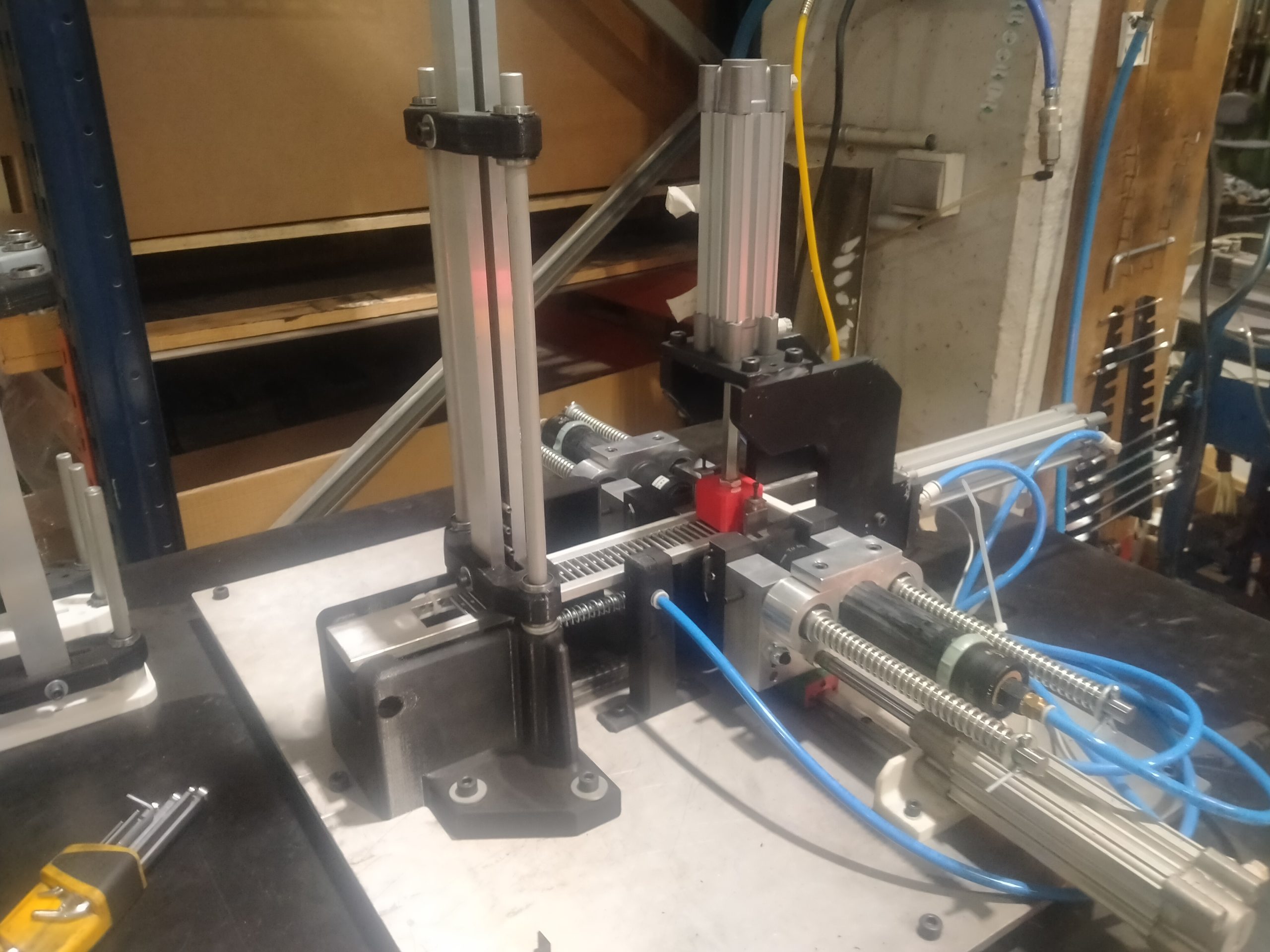

En este proyecto se automatizará un proceso manual, que es recurrente en la empresa. Para ello, se ha partido de un diseño previamente desarrollado por la empresa. El proyecto, además de utilizar muchos elementos comerciales, también tiene muchas piezas que mecanizar. Y todo esto va montado sobre una estructura metálica que tiene la posibilidad de desmontarse en tres partes, lo cual facilita su movilidad.

El trabajo a realizar se ha repartido entre los cuatro centros participantes en el proyecto: Iurreta y Lea Artibai, se han encargado de mecanizar las piezas necesarias. Izarraitz de la estructura y otros elementos de calderería. Y por último el colegio La Salle Berrozpe se encargó del montaje final y de la gestión del proyecto.

Tareas realizadas

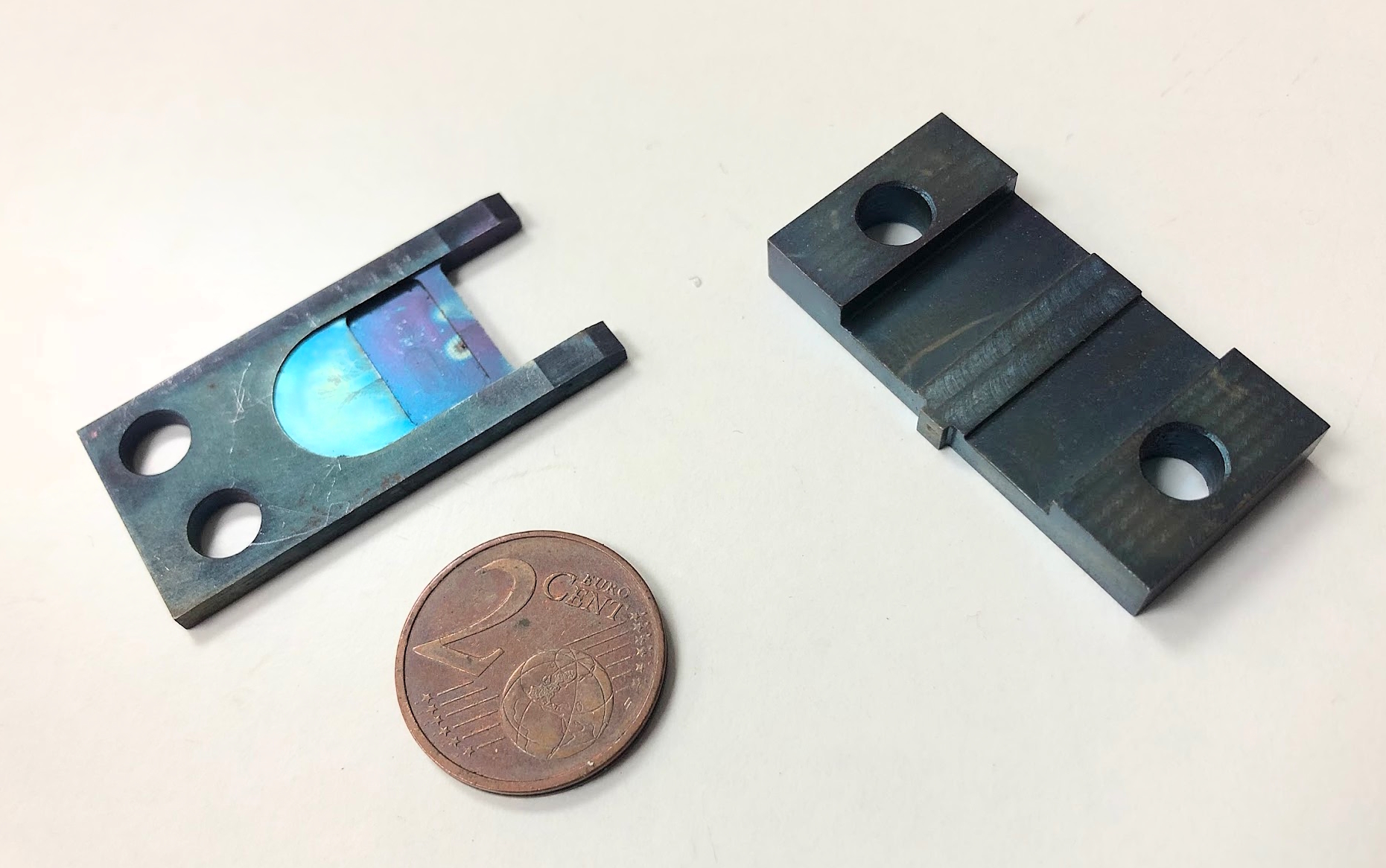

- Fabricación de cada elemento: mecanizado de las piezas según plano.

- Tratamientos superficiales: cincar, imprimar, pintar, etc.

- Recoger y validar todas las piezas y elementos comerciales.

- Montar todos los elementos.

- Valorar y corregir algunos errores, rehaciendo algunas piezas o añadiendo nuevos elementos.

- Conseguir un buen funcionamiento conjunto.

- Desmontar en tres partes para el transporte.