Andoni Arraras, desde el centro integrado de formación profesional al que pertenece, trabaja activamente promoviendo la innovación entre las empresas de su entorno. En esta entrevista profundizamos en su rol dentro de la red TKgune, el tipo de proyectos en los que trabajan habitualmente, y por último en las diferentes oportunidades que se les presentan gracias al programa TKgune.

Rol del coordinador

– ¿Cuál es actualmente tu trabajo en el instituto Tolosaldea?

– Soy el director de innovación del centro y además responsable de TKgune. Desde el centro me ocupo de visitar las empresas, ofrecer colaboración con el TKgune y coordinar el desarrollo de los proyectos TKgune que puedan surgir.

– ¿Cuántos años llevas como coordinador TKgune?

– 4 años.

– ¿En tu equipo de trabajo, se repiten año a año tus compañeros o es un grupo muy cambiante?

– Algunos llevan 4-5 años y algún otro 2. Intentamos que el equipo sea estable, y por ahora diría que se cumple.

– ¿Cuál fue el motivo para entrar en la dinámica de profesor en TKgune/Innovación?

– Estaba como profesor de calderería y empezamos a desarrollar proyectos relacionados con este campo. Después, pasé a ayudar al coordinador en la gestión y, por último, cuando el coordinador pasó a ser director del centro, asumí yo la responsabilidad de coordinador.

Proyectos colaborativos

– ¿Qué tipo de proyectos empezásteis a hacer?

– Proyectos tecnológicos en general, de fabricación mecánica, del mundo de la mecánica, soldadura y calderería en su mayor parte.

– ¿En la actualidad y desde los últimos 2 o 3 años, ¿has visto alguna evolución en relación a los tipos de proyectos?

– En nuestro caso aparte de seguir con los proyectos iniciales, también hemos desarrollado otros campos; los relacionados con el frío-calor, los relacionados con la fabricación aditiva, etc.

– Cuéntanos, ¿cómo surgió alguno de estos proyectos?, ¿qué habéis hecho? y ¿cómo ha terminado?

– Por ejemplo el caso de una empresa que elabora modelos para fundición:

Para dar respuesta a los requerimientos de sus clientes y de la nueva normativa del sector, tenían que implementar la metodología de medición por escáner 3D. Un profesor de nuestro centro estaba trabajando en un proyecto de Tknika o de la viceconsejería relacionado con ese tema. Por ello, como disponíamos de recursos y aprovechando el conocimiento del profesor, realizamos una serie de mediciones a la empresa, les enseñamos esta nueva tecnología y les dimos formación y las ventajas y certificaciones que pueden tener en el trabajo. Como resultado la empresa adquirió este equipamiento y lo pusimos en marcha, nosotros les acompañamos realizando el seguimiento durante todo el proceso. Por último, en el centro se ha facilitado al resto del profesorado la formación de esta nueva tecnología y se ha invitado a otras empresas para que lo conozcan y utilicen en el futuro.

– ¿Qué relación se consigue con la empresa por la realización de este proyecto? ¿Se mantiene la colaboración a posteriori?

– La relación con la empresa es estrecha y gracias a esta colaboración inicial, junto con la Diputación de Gipuzkoa, estamos desarrollando un proyecto con la empresa dirigido al desarrollo del Talento de las personas.

– En cuanto al punto de vista emocional, de la experiencia del profesorado que ha participado en el proyecto, ¿qué puedes contarnos?

– En general ha sido positiva y hemos tenido muy buenas sensaciones, aunque en determinados momentos, al ser las expectativas de la empresa un poco altas, se ha percibido sensación de miedo por desconocimiento y/o no lograr los objetivos, aunque al final todo ha salido bien.

– ¿En qué otros proyectos habéis participado?

– Os puedo citar los siguientes:

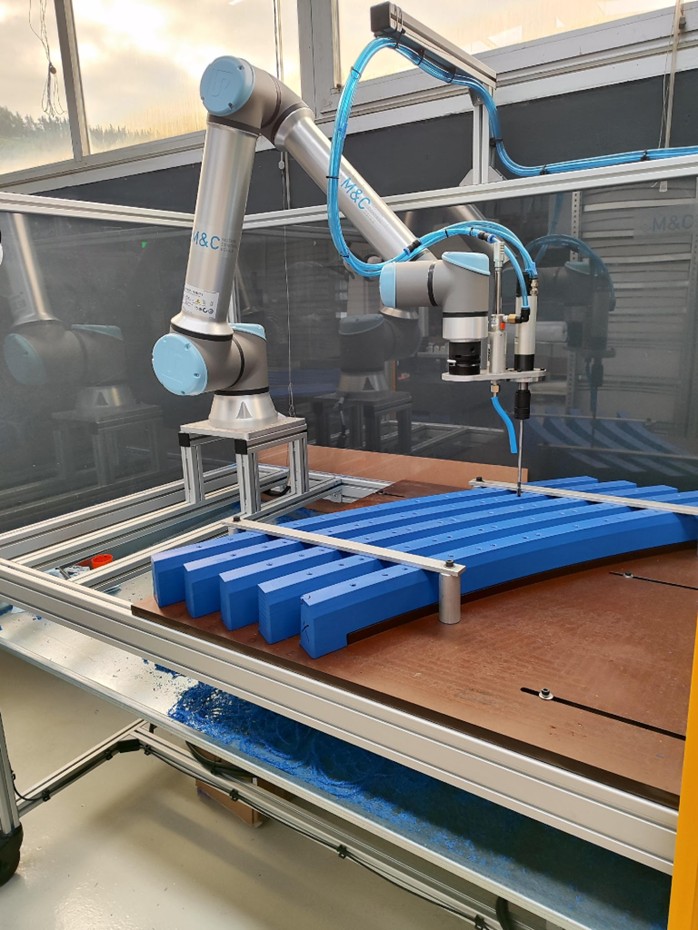

Esta empresa dispone de una red de proveedores de repuestos que da servicio a las necesidades que llegan por parte de sus clientes. Actualmente, los plazos y costes que manejan en algunos de esos repuestos hace que esta empresa haya decidido buscar posibles alternativas de fabricación o suministro. Por otro lado, la empresa se encuentra inmersa en el desarrollo de soluciones digitales como la impresión 3D de piezas para tranvías con el fin último de garantizar un mejor servicio al cliente.

Es por ello que se ha decido desarrollar una alternativa a los modelos de fundición, originalmente fabricados en madera, utilizando la fabricación aditiva.

Los objetivos generales fijados serían los siguientes:

1. Diseñar un modelo adaptado a la fabricación aditiva para una pieza de dimensiones relevantes de aproximadamente 1 metro.

2. Fabricar utilizando la fabricación aditiva un modelo de caja de grasa para un metro. Para ello se establecen las tecnologías de fabricación aditiva en plástico y directamente la fabricación de un molde en arena.

3. Fabricar piezas finales, caja de grasa de metro, utilizando los modelos alternativos.

4. Validar la solución desarrollada con los departamentos correspondientes y los de los clientes.

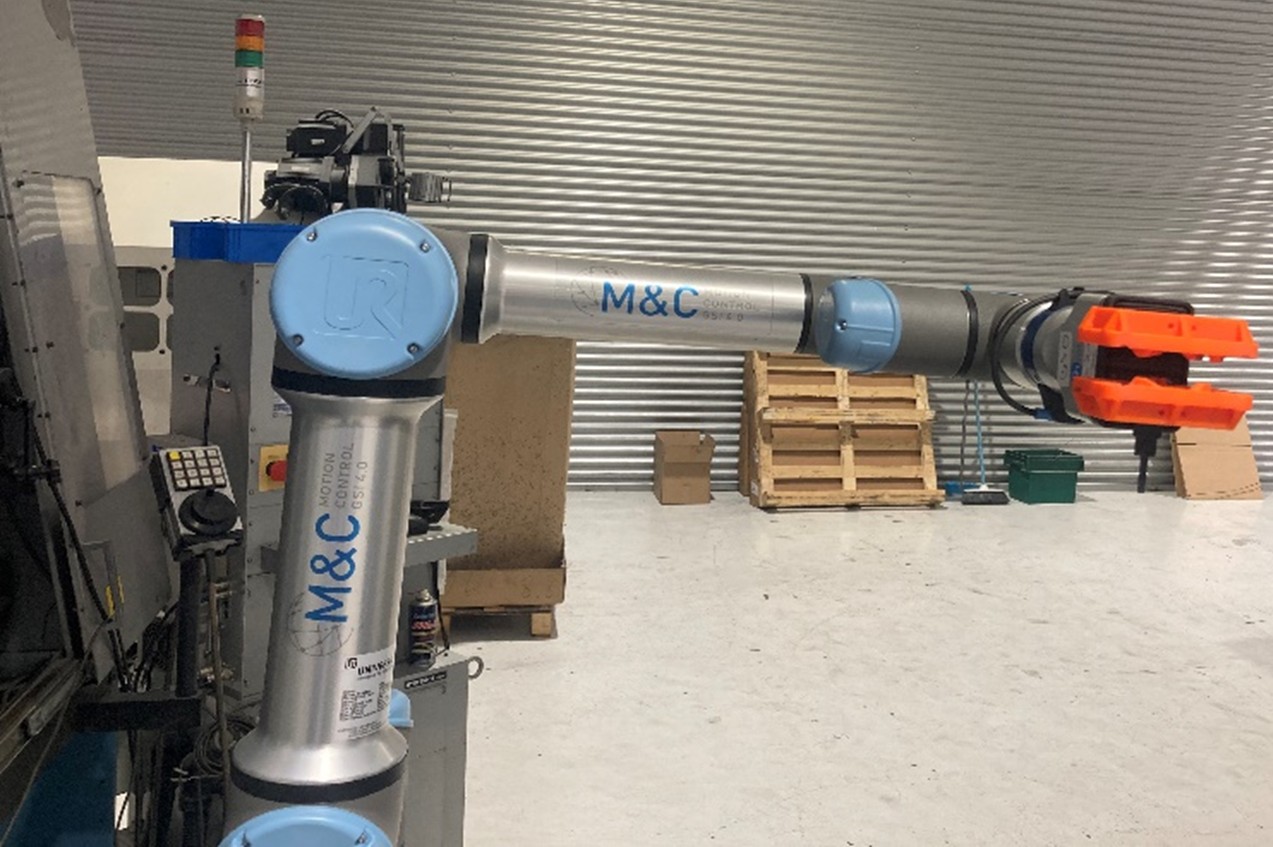

Se trata de una empresa que a lo largo de su historia ha alcanzado una importante cuota de mercado tanto a nivel nacional como internacional, en base a la capacidad demostrada de ofrecer calidad y servicio. Todo ello ha permitido a la empresa contar con una cartera de clientes entre los que se encuentran empresas papeleras de gran prestigio y cuyas exigencias en cuanto a calidad y servicio son de gran consideración.

Esta empresa ofrece un amplio abanico de posibilidades de corte y manipulación del papel a formatos ajustados al impresor, considerándose su proceso como el paso intermedio entre la bobina de papel y los grandes impresores: editoriales, distribuidores de papel, multicopistas e incluso consumidor doméstico.

Con el fin de seguir mejorando en el servicio que se ofrece al cliente, se ve necesario actuar en una de sus máquinas para tener un control total sobre la velocidad de los ejes que soportan las bobinas en la máquina de corte para que no se produzcan problemas de calidad en la producción. Es por ello que se ha solicitado a TOLOSALDEA LHII la realización de este proyecto con el fin último de poder desarrollar y validar una solución, mediante la cual se pueda controlar automáticamente la velocidad del eje y la tensión del papel.

En este proyecto se trata de hacer un diseño con cambio estético y funcional en relación a las actuales pinzas de sujeción de bicicletas de una empresa que se dedica a la fabricación y montaje de útiles para el transporte de bicicletas y sus componentes. Estos elementos van en la baca de transporte para llevar los cuadros de las bicis en los vehículos que utilizan en las competiciones ciclistas. Estos diseños se utilizarán para la fabricación de varios prototipos utilizando la impresión 3D.

Una vez realizados los ensayos y los prototipos de las pinzas, obteniendo los resultados esperado según el planteamiento inicial, se estudia la manera de fabricar y comercializar el producto como innovador a nivel mundial en el sector de la competición deportiva de ciclismo.

Por pertenecer a la red TKgune …

–¿Tenéis alguna evidencia de cómo habéis trasladado al profesorado o al alumnado lo aprendido en los proyectos de TKgune?

– Sí, por ejemplo, lo que hicimos en su día con la empresa CADINOX para soldar algunos materiales especiales que necesitaban: pautas, estudios, desarrollo del proyecto y entrega a la empresa. Así, se realizó la transferencia de todo esto mediante una formación a otros profesores y profesoras de soldadura (del centro y del exterior), y en el ciclo formativo también se han incorporado a los contenidos de soldadura protegida las pautas y parámetros que allí se aprendieron.

– Por último, ¿qué le dirías a un compañero/a que no conoce TKgune para animarle a participar en un proyecto colaborativo con empresas?

– En el centro hay un gran conocimiento entre el profesorado, y gracias a los medios técnicos y recursos de los que disponemos es un modo de apoyo a las pequeñas empresas del entorno. Además, durante el desarrollo del proyecto se incrementa el conocimiento del profesorado, creciendo en su desarrollo profesional y estrechando la relación con el mundo empresarial, que después indudablemente repercutirá en el alumnado gracias a la transferencia que se realiza una vez finalizado el proyecto. Por lo tanto, la empresa y el centro, tanto el profesorado como el alumnado, ganan, aunque a veces suponga una carga de trabajo adicional. Desde otro punto de vista, estos proyectos son una oportunidad para realizar retos interesantes e innovadores, pero que si una vez valorado entre el equipo vemos que no los podemos hacer, siempre podemos decir que no, ya que no existe ninguna obligación para su realización. Además, como el TKgune es una red de centros siempre existe la posibilidad de colaborar varios centros en el mismo proyecto, trabajando en equipo, cada uno aportando su conocimiento específico, o proponerlo a otro centro de la red.